耐酸磚施工

一、 施工要求及施工工藝:

1、耐酸磚襯裏施(shī)工

施工(gōng)準備——磚板預排——鋪砌耐酸磚——鋪砌質量檢查——缺陷修(xiū)補——檢查合格——養護(hù)固化——酸化處理——移(yí)交驗(yàn)收

2、玻璃鋼襯裏施工:

施工內容:環氧樹脂玻璃鋼襯裏

施工要求(qiú):二布三油,即一道底漆,二道麵漆(一道中間漆,一道麵漆)

二、施工方法:

1、施工前的準備(bèi)

1.1施工環境(jìng)條件

施工環境溫度(dù)宜為15~30℃,相對(duì)濕度不大於80%。當施工溫度低於10℃時,應采取加熱保溫措施,但不(bú)得用明火或蒸汽直(zhí)接(jiē)加熱(rè)。施工環境內不許接觸水、水蒸氣與火源。室外施工時應搭(dā)設防雨、防曬棚。

1.2 原材料的準備

施工(gōng)前應按施工任務的要求,備足所需的各種原材料,施工前(qián)*檢查原材料(如樹脂、固化劑、溶(róng)劑、增塑劑、填(tián)料及玻(bō)璃布)規格、質量是否符合施工要求,是否在有效期(qī)內。並分(fèn)別放於指定倉庫;對於易燃、易爆原料,如丙酮、溶劑、甲苯、促進劑(jì)等,應分別放於防火、防爆倉庫內(nèi)。

1.3 施工(gōng)器具準備

施工器(qì)具準備:如(rú)毛刷、壓輥、鏟刀、剪刀、刮板、大小膠液桶、手錘、灰刀、扁鏟(chǎn)、灰盆、量筒、鋼絲刷、切割(gē)機、電火花針孔檢漏儀、幹膜測(cè)厚儀等。

1.4 *措施

施工前備足勞保用品與滅火設備。

2、隔離層的施工:

2.1表麵處理後應盡快進(jìn)行玻璃鋼隔離(lí)層(céng)的施工,刷(shuā)隔離層底塗料。刷塗時如有缺陷嚴重的部位,應先用膩子把基層麵抹平,然後塗刷隔離層底漆。

2.2施工場地(dì)溫度一般不低於20℃,濕度不大(dà)於80%,以利於玻璃鋼的成型(xíng)和(hé)固化。

2.3膠液的配製:

2.3.1配製膠泥的(de)容器、攪(jiǎo)拌器等工具應保持清潔、幹燥、無油汙。

2.3.2應按材料生產廠家使(shǐ)用說明書所規定的配比及工藝要求配製膠料,配製時(shí)按計算用量準確稱量。

2.3.3稱取定量的環(huán)氧樹脂加入(rù)適(shì)量的稀釋劑,充分攪拌均勻,待溫度降至常溫後,加入定量的固化劑,並迅速攪拌均勻(yún)。配置好的膠料應熟化10min~15min後(hòu)使用,在30min~40min內用完,嚴禁將已初步膠凝的膠料加入稀釋劑後繼續使(shǐ)用。

2.4玻璃纖維及其製品(pǐn)(布、帶、氈)在施工之(zhī)前,按施工需要進行脫(tuō)蠟和(hé)化學處理,所用玻璃布不能(néng)受(shòu)潮和汙染。在貼襯(chèn)之前進行必要的剪裁,凡(fán)是潮布、黴布、汙染布等不合格布,不能(néng)使(shǐ)用,以保證施工質量。

2.5塗刷底漆 底漆要求與基層粘接(jiē)力強。塗刷(shuā)1~2層,每0.1mm厚(hòu)。

2.6刮膩子 基層表麵有不平整凸凹部分,可(kě)用膩子刮平或抹成圓弧過渡。

2.7 貼襯玻璃布(bù)先在基層(céng)表麵貼襯部位刷塗一層配好的膠液,塗刷膠液(yè)應均勻、仔細、迅速,要防止漏刷。

2.8 一般玻(bō)璃布(bù)貼襯的順序可與流體方向相反,從上到下、先左後右。

2.9貼襯玻璃布時不要拉得太(tài)緊,使玻(bō)璃布基本上平直即可,兩邊不得有歪斜現象。貼襯(chèn)平(píng)整後,應立即毛刷、刮板或壓輥滾壓,均勻的刮平、壓實,從布的*向兩邊(biān)趕出氣泡,貼襯玻璃布*做到貼實、無氣泡(pào)和無褶皺。

2.10 玻璃布一定要被膠液浸透,布的(de)上下左右之間,一般搭接不小於50mm,各層搭(dā)縫應互相錯(cuò)開,不得重疊(dié)。圓角處應把玻璃布剪(jiǎn)開,圓口翻邊處也應將玻璃布(bù)剪開,然後翻貼於翻邊上。

2.11 ***層玻璃布貼妥後,塗(tú)刷1層膠液,要求薄而均勻,自然(rán)固化24h後,仔細檢查隔離層表麵的毛刺、氣泡等。其後貼2、3層玻璃布(bù)時操作同***層,但每一層玻璃布的貼襯(chèn),應在前(qián)一層玻璃布表麵的膠液初步固化而不粘(zhān)手(shǒu)並將毛刺(cì)、突邊、氣泡整修檢查合格後,方可(kě)進行。

2.12麵層貼襯玻璃布(bù)完畢後,固化24h修補缺陷,然後塗刷麵漆。為了提高密實性,有條件可以刮0.2mm厚的膩(nì)子,待膠液不粘手時在刷三層麵漆。

2.13環(huán)氧隔離層完工後,應用電火花檢漏儀對全部玻璃(lí)鋼隔離層進行針(zhēn)孔檢查;隔離層需常溫或加溫固(gù)化,常溫固化時間(jiān)不得(dé)少於7d。

3、質量檢查(chá)

3.1施工過程中的質量檢查(chá)

3.1.1罐體基層表麵處理應符合GB/T8923中的規定,應照進行目(mù)測評定。

3.1.2 檢查底漆是否有塗刷(shuā)不(bú)均(jun1)勻、漏塗、流掛等現象。

3.1.3 施工中應仔細檢查(chá)隔離層毛(máo)刺、氣(qì)泡等現象。

3.1.4 塗刷麵漆前應檢查防腐層是否有缺層、未浸透、氣泡等缺陷。

3.2 環氧隔離層的(de)***終質量(liàng)檢查

3.2.1 環氧隔(gé)離層養護完畢後應對其外(wài)觀、固化(huà)度、厚度、針孔和粘結力進行(háng)檢查,檢查合格應做(zuò)好記錄。

3.2.2 外觀質量(liàng)檢查應符合下列(liè)規定:

A. 色澤均勻、平整光滑、無其他雜物、無起鼓、裂紋、脫層、發白和玻璃(lí)纖維外漏等現(xiàn)象。

B. 不存在直徑大於3mm的氣泡,否則應(yīng)將氣泡(pào)劃破並修補。

C. 用電(diàn)火花檢漏儀對全部玻璃鋼隔離層進行針孔檢查(chá),檢查出漏點應進行修補,每平方米檢查出不合格點超過兩(liǎng)個時,應***檢修,並做好檢查記錄。

D. 用幹膜測厚儀(yí)檢查玻(bō)璃(lí)鋼隔離層的厚度,厚度應(yīng)符合規定(dìng)要求(qiú),並(bìng)做好記錄。

3.3 粘結力檢查

A. 環氧玻璃(lí)鋼完(wán)全固化後,應進行(háng)粘結力檢查,用鋒利刀刃在30mm×30mm範(fàn)圍內垂直於防腐(fǔ)層割一夾角為45度的“ V”形口,在“ V”形的(de)頂端用刀刃(rèn)翹起一角,以(yǐ)拉不開玻璃鋼層或拉開後不漏出基體且玻璃布不與樹脂(zhī)脫層為合(hé)格。

B. 粘結(jié)力(lì)檢查時,應找幾個代表性的部分,每一個部分檢查一點,不合格處應返工重修,並做好檢查記錄。

3.4 樹脂含量(liàng)應符(fú)合(hé)下列規定

A. 樹(shù)脂含量應按《玻璃鋼(gāng)纖維增強塑料樹脂含量實驗(yàn)方法》GB/T2577進行測定。

B. 樹脂含量(liàng)不應低(dī)於75%。

4、耐酸磚鋪砌施工:

4.1 磚(zhuān)的品種、規格及等級應符合設計要求,並應清潔幹燥。

4.2 耐酸磚(zhuān)的(de)質量指標應符合《耐酸磚》(GB8488—87)的規定。

4.3 施工環境溫度宜為15~30℃,相對濕度不大於80%。當施工溫度低於10℃時(shí),應采取加熱保溫措施(shī),但不得(dé)用明火或蒸汽直接(jiē)加熱。

4.4水玻璃(lí)膠泥在施工或固化期間嚴禁與水或水蒸汽接觸,並(bìng)防(fáng)止暴曬。施工場所應通風良好。

4.5 鋪磚前(qián),應將磚塊(kuài)材和基(jī)層表麵(miàn)清理幹淨,重要部位宜先試排。

4.6 磚鋪砌時(shí)*錯縫排列,同層中縱縫應錯(cuò)開磚寬度的1/2,***小不得小於1/3;兩層以上磚襯砌不得出現重(chóng)縫。層與層之(zhī)間縱縫與橫縫都應錯開磚寬度的1/2,***小不得少於1/3;相(xiàng)鄰兩磚高差不得大於1.5mm,相鄰兩磚高差不得大於(yú)1mm。

4.7磚板選型(xíng):對於規整平麵,選用標(biāo)準型磚板襯砌;對於圓(yuán)形麵、弧麵或錐麵,需采用弧形、楔形等異形磚板,以確保膠接縫間隔(gé)符合有關規定(dìng)。

4.8耐酸磚襯砌(qì)時,結合層和灰(huī)縫應飽滿密實,灰縫表麵隨時壓光。

4.9水(shuǐ)玻璃膠泥配比

| 名(míng)稱 | 膠泥配(pèi)比(質量比) |

| 鉀水(shuǐ)玻璃 | 100 |

| 氟矽酸鈉 | 15~18 |

| 膠(jiāo)泥KPI粉料 | 250~280 |

名稱膠泥配比(質量比)

鉀水玻(bō)璃100

氟矽酸鈉15~18

膠泥KPI粉料250~280

4.9.1水玻璃膠泥的配製

水玻璃膠泥的密度為1.38~1.45,模數為2.6~2.8.

先將稱量好的耐酸粉料與氟矽酸鈉混合,幹拌均勻,然(rán)後(hòu)逐漸加入鉀水玻璃濕拌,直至均勻;

4.9.2氟矽酸鈉的純度不應小於95%,含水率不應大於1%,細度要求全部通過孔徑0.15mm的篩。

4.9.3 粉料的耐酸率不應小於95%,含水率不(bú)應大於(yú)0.5%,細度要求0.15mm篩孔篩餘量不應(yīng)大與5%,0.09mm篩孔篩餘量應為10%~30%。

4.9.4配製膠泥的容器、工具*清(qīng)潔、幹(gàn)淨,不殘存已固化的膠泥、贓(zāng)物。

4.9.5拌好的水玻璃(lí)膠泥(ní),嚴(yán)禁再加入任何物料,並需在初凝前(一般自加入水玻璃30min內)用(yòng)完。

4.9.6鉀水玻璃膠泥襯砌的灰縫,*進行表麵酸化處理,酸處理液(yè)一般采用KPI處理次數不應少於3次。每次(cì)間隔時間(jiān)不得小於4h,每次處(chù)理後應清除表麵的白色結晶析出物。

4.9.7勾(gōu)縫*填(tián)滿壓實,不得有空隙,表麵應鏟平,清理幹淨。

4.9.8水玻璃膠泥(ní)襯裏層常溫固化期應不少於10晝夜。

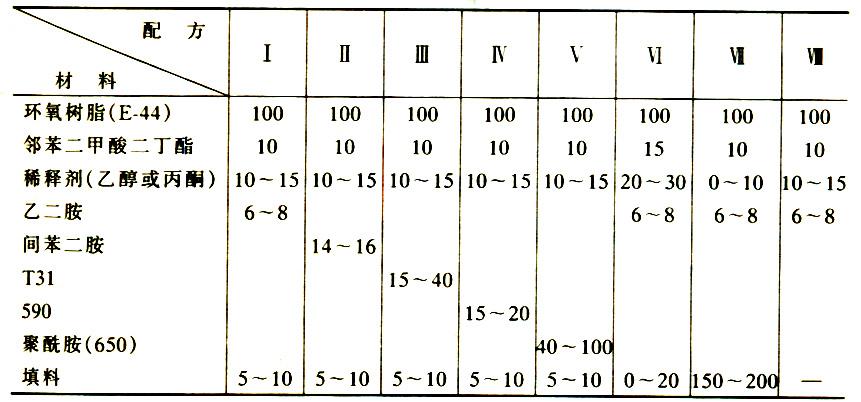

4.10環氧樹脂膠泥的製作配方

| 原料名(míng)稱 | 質量份 | 原料名稱(chēng) | 質量份 |

| 環氧樹脂(E441 或 35) | 100 | 鄰苯二甲(jiǎ)酸二丁酯 | 5-20 |

| 乙二胺 | 6-8 | T31 | 15-40 |

| 乙醇(丙酮) | 20-40 | 水泥 | 20-200 |

原料名稱質量份原料名稱質量份

環氧樹脂(E441 或 35)100鄰苯二甲酸二丁酯5-20

乙二胺6-8T3115-40

乙醇(丙酮)20-40水泥20-200

4.10.2環(huán)氧樹脂膠泥是以環氧樹脂為膠(jiāo)結材料,加入固化劑、增韌劑、填料配製而(ér)成。概述:環氧膠泥特點是耐腐蝕性、抗水性、絕緣性好(hǎo),附著力強,但搞衝擊力較差。 環氧膠泥主要作(zuò)用於防水(shuǐ)堵漏(lòu)、 修補砼缺陷、 鋪砌或勾縫的塊材料麵層、 防腐層、 隔離層等。填(tián)料要求:加入適當的填充材料可(kě)改善性能和節約樹脂用量。在膠液中加入填(tián)料為 樹脂用量的 20-80%。常用填料為石英粉(fěn)、滑石粉、鑄石粉等(děng)。4.10.1配製方法: 將上述原料除乙二胺(àn)、T31 及水泥後加入外,其(qí)餘均在攪拌情況下,依次加入(rù)混勻,***後加 入乙二胺、T31.配製時(shí)若(ruò)環氧樹脂(zhī)過稠,宜加熱至 40℃左右(yòu)或多加入(rù)乙(yǐ)醇(或丙酮),凋勻後再配製(zhì)。

施工方法:環氧樹脂膠泥要現配現用,配製膠泥時,要把漿液攪勻,然後加入填料,***後才加固化劑,補縫前,要(yào)把縫鑿成適當寬度和深度的凹槽(cáo)。並清洗幹淨,先用環氧樹(shù)脂原漿 液涮(shuàn)一(yī)遍(biàn),待快幹時,再用環(huán)氧樹脂膠泥填(tián)實,***後用原漿和玻璃絲布蓋(gài)在裂縫麵上,麵積 要比實際裂縫大。

4.10.3環氧(yǎng)樹脂(zhī)膠泥產品特點

1. 早強、高強:1-3天抗(kàng)壓(yā)強度可達30-50Mpa以上。

2. 自流(liú)性高:可填充全部空隙,滿足設(shè)備二次灌漿的要求。

3. 微膨脹性:保(bǎo)證設備與基礎之間緊密接觸,二次灌漿後無(wú)收縮。粘結強度高,與鋼筋握(wò)裹力不低於6Mpa。

4. 可冬季施工:允(yǔn)許在-10℃氣溫下進行室外施工。

5. 耐久性強:本(běn)品屬無機膠結材料,使用壽命大於基礎混凝土的使(shǐ)用壽命。經上百萬次疲勞試驗,50次凍融循環實驗強度無明顯變化。在機油中浸泡30天(tiān)後強度明顯提高。

4.10.4產品(pǐn)用途(tú)

1. 適用(yòng)於機器底座、地腳螺(luó)栓等設備基礎灌漿。

2. 建築物的梁、板、柱、基礎、地坪和道路的補(bǔ)強、搶修、加固。

3. 可進行地腳螺栓和鋼筋的錨固及結構補強。

4. 地鐵、隧道、地下等工程逆打(dǎ)法施工縫的嵌固。

5. 以及鋼結構(鋼軌、鋼架、鋼柱等)與基礎固定連接的二次灌漿。

三、質量保證措施:

1、項目質量控製*按照企業質量體係的要求運行,在全過程中貫徹企(qǐ)業(yè)的質量方針和目標,兌現合同承諾,滿足顧客要求。

2、項目(mù)質量(liàng)*滿(mǎn)足工(gōng)程施工及驗收(shōu)規範和工(gōng)程質量檢驗評定標準的(de)要求。

3、所有的施工過程都應按規定(dìng)要求進行檢驗,對查出的不合格的應(yīng)及時、有效的處理,嚴禁進行下一道工序。

4、項目經理部應建立項目質量責任製和考核評(píng)價體係。項目經理應是(shì)施工(gōng)階段項目質量控製的***責任人。過程質量控製責任應落實到每一道(dào)工(gōng)序和崗位。

5、施工中,嚴把質量關,不得存在絲毫(háo)僥幸心理,做到(dào)“幹一項工程,留一聲美名”。

6、我方抱著“保質、保量、保期(qī)”的信心,保證給甲方交上一(yī)個(gè)滿意度工程。

7、施工技術質量要求

(1)玻璃鋼隔離層之間的粘結應牢固,無(wú)分層脫層(céng)、無返白(bái),無纖維裸露、無樹脂結塊、無起殼、無異(yì)物夾雜等;

(2)麵層應無漏塗、無(wú)流掛、無氣泡;

(3)固化完全表麵平整,色澤均勻;

(4)磚結合層及灰縫應(yīng)飽滿密實、粘(zhān)接牢固,不得疏鬆,裂紋、起鼓和(hé)固(gù)化不完(wán)全等缺陷。灰縫表麵平整、色澤均勻。

(5)鋪砌層應平整,用線錘或2米直(zhí)尺檢查,允許表(biǎo)麵凹凸不(bú)得大於4mm。

(6)襯(chèn)裏層相鄰磚之間的高差,不得大於1.5mm。

(7)坡度應符合設計要求,允許偏(piān)差為坡長的±0.2%,做潑水實驗時,水能順利排出。

(8)用5~10倍的放大鏡檢查膠泥襯砌(qì)磚的質量,膠泥不得有氣孔和裂(liè)紋現象。

(9)用手(shǒu)錘輕輕(qīng)敲擊磚麵,如發生金(jīn)屬清脆聲,證明襯砌良好(hǎo),質量合格;若有空音,則膠泥與磚結合不好,應返工重襯。

四、施工*措施:

1.所有施工人員在(zài)上崗之前,*進行崗位教育,學習*技術規程和規章製度,*防護設施的性能和應(yīng)用,個人(rén)防護用品的使用和保管等,經考核合格後方可(kě)上崗操作。

9. 防腐蝕施工絕大多數是在存在易燃、易爆、有害(hài)氣體環境下作業(yè)的,應嚴格(gé)控製在有害氣體環境中的作業時間,一般連續作業時間(jiān)不超過0.5小時,並戴好防毒麵具。

10. 在施工作業區嚴禁明火和吸煙,應設置足夠的消防設備,對部分有機溶劑要控製濃度(dù)在*範圍內。

11.施工現場不許任意堆(duī)放易燃易爆物(wù)品,應統一存放。

12.施工現場應通風良好,附近嚴(yán)禁煙火。當風級大於5級及以上(shàng)時(shí),應停止施工。

13. 主要機具、電器、運輸設備等,應製定人員,嚴格執行(háng)交***製度。***時,*機具(jù)檢查(chá)一次(cì)並做好記錄嚴格按(àn)有關規定安裝線路及設備(bèi),用電設備都要安裝地線,不合格的電(diàn)器(qì)嚴禁使用。

14.操作人員(yuán)*戴好勞保用品。玻璃鋼隔離層作業時應加戴防毒口罩。禁止使用合成纖維或毛織品做工作服或擦布。

15.玻璃(lí)鋼隔(gé)離層施工時要有(yǒu)專人負責*工(gōng)作(zuò),保證施工人員*。

16.參加本次施工(gōng)的(de)操作人員,應經(jīng)過(guò)專門的*教育,掌握施工過程中的注意事(shì)項和(hé)*規程。

17. 進入施工現(xiàn)場*帶好*帽,禁止赤腳或穿(chuān)拖(tuō)鞋、高跟鞋及(jí)帶釘鞋進入施工(gōng)現場。

18. 夜間作業時,應有足夠的照明措施,保證作業電及通行線路照明充足。

21. *施工(gōng)防範技術措施(shī)應符合(hé)國家和省(市)有關法規、規範和操作(zuò)規程的要(yào)求。